持続可能な製薬に向けて ー環境にやさしい製薬プロセスをつくるー

ベトナム出身の研究者、レー・フック・ティーン(Le Phuc Thien)さんは、原料から目的の化合物を合成する「プロセス化学」の専門家。安全で効率的、そして環境にやさしいものづくりに取り組んでいます。コストを抑え、良質な薬を世界の人々に届けたい。その先に願うのは、人々が健やかな日常を過ごせる社会の実現です。その思いが、研究の原動力になっています。

プロセス化学は、創薬研究で生まれた候補化合物を、市販を見据えた大規模製造へとつなぐ領域です。安全性・環境負荷・コストを最適化しながら、安定的に量産できるプロセスを確立する“製造フェーズの要”となる技術です。

塩野義製薬は低分子医薬に強みを持ち、創薬から製造までの一貫した技術開発を重視しています。特にプロセス化学は、安全性・環境配慮・製造コストの最適化を通じて、世界中で必要とされる薬を確実に届けるための基盤技術です。Leさんの研究は、塩野義製薬が大切にしてきた「より良い薬を、より多くの人へ」という姿勢を、製造プロセスの面から支えています。

ベトナムから日本へ 化学の力で人を救いたい

―Leさんの現在のお仕事と、製薬、特に有機合成化学の道に進まれたきっかけを教えてください。

私の担当は「プロセスケミスト」、薬をより効率よく作る反応経路を探索しています。この道に進んだきっかけは、家族の存在がとても大きいと感じます。18歳までベトナム北部の自然豊かな土地で過ごしました。父は牧場を経営する獣医師で、弱っていた家畜に薬を投与すると、翌日にはすっかり回復する姿を何度も目の当たりにして、「薬ってすごいな」と思ったのが原体験です。

3つ上の兄は薬剤師の道を選び、同じように将来は薬に携わりたいなと高校生の頃は考えていました。ちょうどその頃、鈴木章氏(北海道大学名誉教授)らがノーベル化学賞を受賞します。先生らが開発したクロスカップリング反応に感銘を受け、日本で有機合成を学びたいと強く想い留学を決意しました。日本とハノイは飛行機で約4~5時間、距離や文化の近さ、そして治安の良さも決め手となりました。

―留学先ではどのような学びを?

金属触媒反応で多くの業績をあげている、名古屋大学の北村雅人名誉教授のもとで学位を取得しました。北村研究室では環境負荷が低く、かつ光学異性体を制御できる合成方法を学び、今の仕事につながっています。有機合成は目に見えないフラスコの中で、自分の設計や意図通りに分子を組み立てられるのが醍醐味です。また、有機合成から作られる低分子医薬品は、大量生産が可能で扱いやすく、母国ベトナムをはじめとした低中所得国にも広く薬を提供できます。自分の技術で世界の人に貢献できると感じ、低分子創薬に強みを持つ塩野義製薬を就職先に選びました。

9時間の反応をわずか45分に短縮 フロー合成で実現する持続可能な製薬

―現在、Leさんが開発中のフロー合成技術とは?

塩野義製薬は低分子医薬の創薬・製造に強みを持ち、長年培ってきた合成技術を礎に、より安全で効率的な製造プロセスの革新に挑んでいます。

フロー合成技術とは、原料を直径数mm~数十mmほどの細いパイプに連続的に流し込み、流れの中で反応させて目的の化合物を得る技術です。従来の方法では数百リットルの大きな反応釜で各ステップの合成を行い、完了したら次の工程に進めます。私が担当した工程は、反応の過程で大量の塩化水素(HCl)ガスが発生するため、危険を伴いました。従事する方の安全性を優先し、HClを発生させないよう条件をマイルドにすると反応効率が悪くなります。この安全性と反応効率の両立という課題に対して、フロー合成が強みを発揮しました。フロー合成の大きな特徴として、細いパイプの中で反応させるため、釜と比べて安全に圧力をかけられます。高圧下ではガスが発生しても気体と液体が分かれず、溶液に溶け込んだ状態を維持できます。反応器の出口ですぐに中和処理することで大量のHClガスが外部に漏れるリスクを抑え、反応効率を下げることなく、作業環境の安全性を飛躍的に向上できました。

―フロー合成によって、収率や効率性はどれほど改善されるのですか?

本プロセスでは、大部分は従来通りバッチ式を採用しつつ、特に課題の大きかった1工程に限定してフロー合成を導入しています。

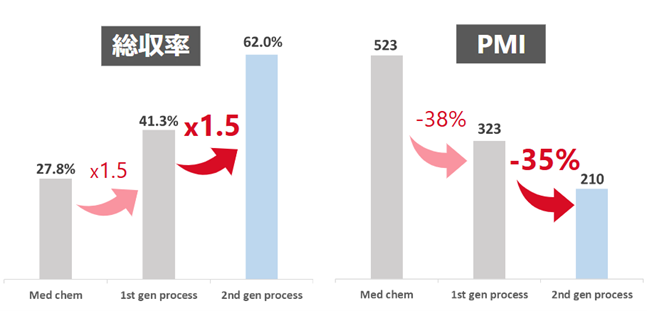

フロー合成では、反応条件(温度・圧力)として、従来法では選択できない条件を選ぶことができます。結果として、不純物が多数生成していた反応プロセスでも、目的の化合物を選択できる確率が高まります。今回のケースでは、従来法と比較して収率は1.2倍になりました。また、廃棄物量を示すPMI※もフロー合成適用前と比べて40%以上減らすことができ、反応時間も9時間から45分以内に短縮することができました。

結果として、他の工程も含めた製造プロセス全体において、総収率は1.5倍、PMIは35%削減でき、生産性の大幅な向上に貢献できました。

※PMI(Process Mass Intensity):1kgの製品を得るために必要な原料・溶媒などすべての投入量を示す指標。値が小さいほど製造効率が高く、環境負荷も低い。

―反応時間は1/9以下に、廃棄物量も大幅に削減とすばらしい成果です。 プロセス開発ではどのような点に留意されていますか?

大学では「新しい合成方法を見いだすこと」が目的でした。過激な反応条件であっても新規性が優先されます。しかし製薬企業では、いかにブレなく、品質を保ちながら、安価に、安全に大量生産できるかを追求します。

製造現場では、収率がわずか1%改善するだけでも、最終産物(=製品)が数kg増えることもありますから、プロセス開発に妥協しないことは私のこだわりです。また昨今は社会的に、企業活動に対して環境負荷をできるだけ軽減することも求められており、使用原料の効率的な使用や、廃棄物・エネルギー消費量の削減も、非常に重要な視点です。「命を守る薬を作るからこそ、環境負荷も含めて社会全体を守る意識をもつ」という考え方が大切と思います。

駅伝のようにタスキをつなぐ チームで挑む有機合成

―社内外とのチームワークや連携で工夫された点はありますか?

プロセス開発では、スタートからゴールまでを一人で担当することは少なく、化合物Aを受け取り、次の担当者へ化合物Bを渡します。まるで駅伝のタスキのように化合物をつなぎます。また新技術の導入には、製造現場のエンジニアリング部門や、新技術に豊富な経験を持つ製造委託先との協力が不可欠です。チームに加入した当初は、日本語が母語ではない私は事前に言いたいことを整理し、図や絵を使って、分かりやすく簡潔に伝えることを意識して皆さんとコミュニケーションをとりました。

―気になるのがAIの存在です。プロセス開発において、AIや自動化技術は脅威ですか?それとも良きパートナーになれるでしょうか?

AIは、反応条件の最適化やデータ分析を支援してくれるパートナーとして活躍すると期待しています。一方、少なくとも現在のAIが得意とするのは過去のデータをもとに最適な答えを導くことですので、そこから生まれるのは既存の延長にある発想です。未知の課題に挑み、新しい道を見つけ出すのは、やはり人間の想像力だと思います。フロー合成で得た経験を次につなげ、AIや自動化を取り入れながら、より速く、より確かに薬を届けるプロセスを開発したいと考えています。

誰もが薬を手にできる世界をめざして

―Leさんが創薬を志した原点である、社会貢献への思いもお聞かせください。

ベトナムでは薬価が高いために、癌やHIVなどの治療薬にアクセスできずに亡くなる方々を多く見てきました。救える命があっても、薬が届かないという課題を解決したいと強く願っています。 製造工程を改良し、コストを削減できれば、誰もが手に取れる価格で良質な薬を届けられる可能性が広がります。それこそが我々プロセスケミストの最も大きな使命であり、低分子医薬品を得意とする塩野義製薬で実現したい夢です。

―日本国外のバックグラウンドを持ち、今後日本の企業で働きたいと考えている方に、ぜひアドバイスをお願いします。

学生時代はまず基礎知識をしっかり身につけ、自分のオリジナリティを発揮しながら研究を楽しむことが一番の準備になります。また、チームワークが非常に重要となるため、語学力(日本語・英語)に注力することも大切です。

日本企業に対して、従来のトラディッショナルなイメージが先行しているかもしれません。しかし会社ごとに異なった特色を持っています。塩野義製薬は、長期的な信頼関係を重視し、学びの機会が非常に多い環境です。自分の興味を生かしながら大きな成長ができる場ですので、ぜひ選択肢に加えてみてほしいと思います。